Kosteusmittausten parantaminen erittäin kuivissa ympäristöissä

Ongelmaa havainnollistava koe

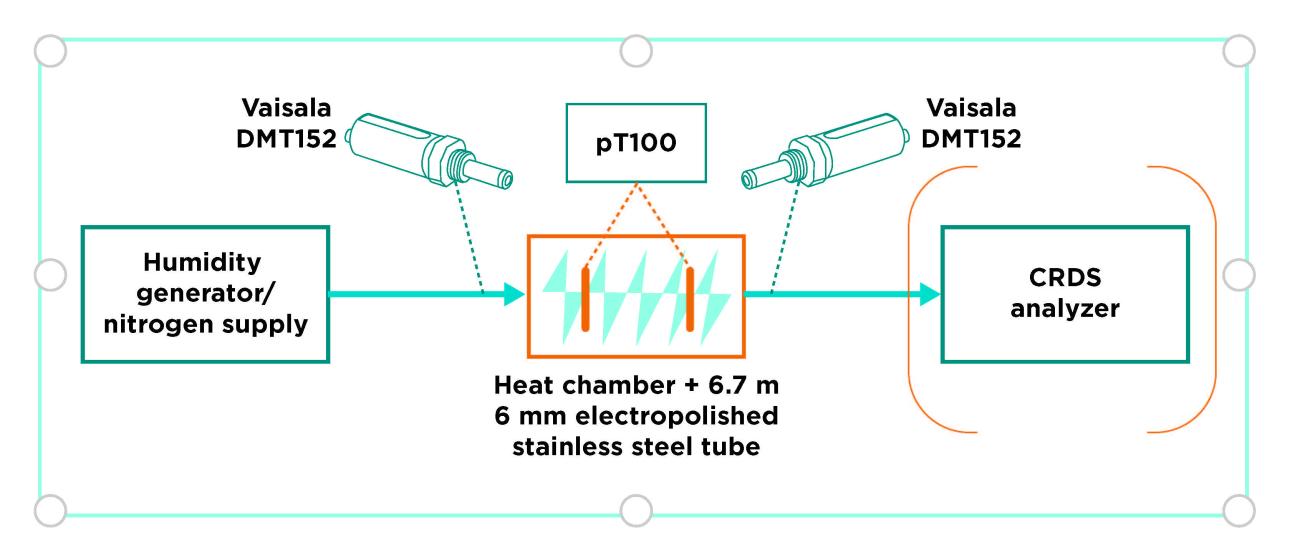

Ongelman havainnollistamiseksi ja sen vaikutusten tutkimiseksi rakensimme testikokoonpanon (kuva 1). Perusajatuksena oli ylläpitää vakiokosteutta, jota sitten häirittiin muuttamalla letkun lämpötilaa välillä +20–+27 °C. Teoriassa tämä tuottaa adsorptio- tai desorptiovaikutuksen, joka vaikuttaa lämpökammiosta poistuvan vesihöyryn kokonaismäärään. Samalla tavalla kentältä mittauslaboratorioon kulkeva näytteenottoputki voi altistua ulkosäälle ja sitä kautta lämpötilan muutoksille. Pienemmässä mittakaavassa myös sisäilman lämpötilan vaihtelu voi aiheuttaa samanlaisen vaikutuksen. Kokeiden aikana kaasun paine pidettiin yhden ja kahden baarin välillä. Virtausnopeus oli koko ajan alle litra minuutissa, mikä vastaa analysaattoreiden virtausnopeuksia.

Testikokoonpano koostui kosteusgeneraattorista, kahdesta Vaisala DMT152 ‑kastepistemittalaitteesta, CRDS-analysaattorista sekä lämpökammiosta, jossa oli 6,7 metrin sähkökiillotettu teräsputki. Sekä ennen lämpökammiota että sen jälkeen asetettiin DMT152-kastepistemittalaite (kuva 1). Putki toisesta DMT152:sta analysaattoriin pidettiin mahdollisimman lyhyenä, jotta voitaisiin minimoida DMT152:n ja analysaattorin väliset ympäristövaikutukset. Lämpökammion lämpötilaa seurattiin kahdella lämpötila-anturilla.

Tulokset

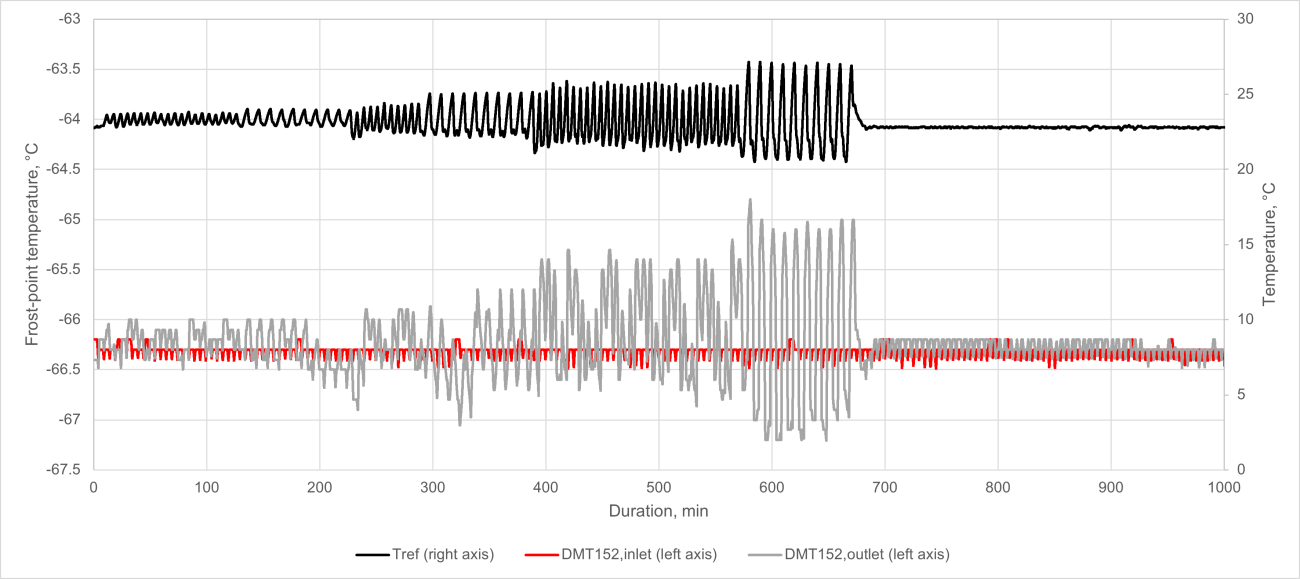

Mittauksia tehtiin eri paineilla, virtausnopeuksilla ja kosteusarvoilla. Lämpökammiota ohjattiin samalla tavalla jokaisessa kokeessa (katso kuva 2).

Kuvasta 2 näkyy, että mitä enemmän häiriötä lämpötilaan (musta) aiheutetaan, sitä enemmän lähtöpuolen DMT152:n mittauksissa on kosteuden aiheuttamaa kohinaa, kun tulokosteus on vakiotasolla koko mittauksen ajan. Mittauksen lopuksi lämpötila stabiloidaan laboratoriolämpötilaan. Molemmat DMT152-mittalaitteet ovat tällöin jälleen stabiileja ja näyttävät samaa huurrepistelämpötilaa. Tämä kuva osoittaa selvästi näytteenottoputken lämpötilan vakauden vaikutuksen lähtökosteuteen ja näin ollen myös kosteusmittauksiin.

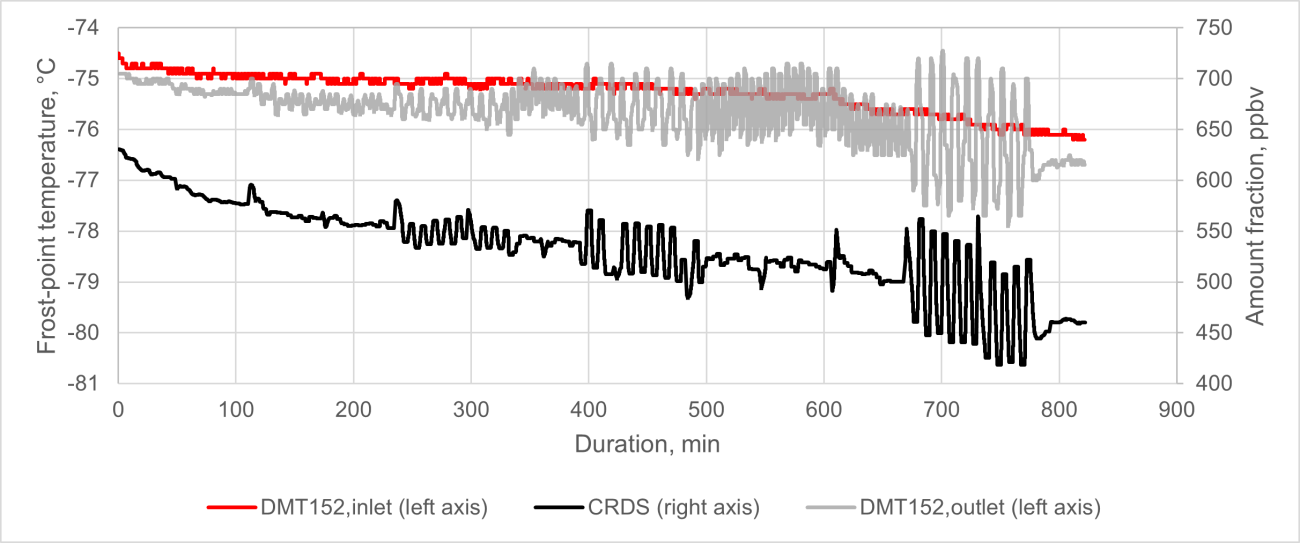

Toinen mittaus esitetään kuvassa 3. Tässä tuloilman kosteus ei ole yhtä vakaa kuin kuvassa 2, mutta sekä DMT152-mittalaitteet että CRDS-analysaattori ilmaisevat samanlaisen trendin. Kuvassa 3 tulokosteus on kuitenkin paljon vähemmän epätasainen CRDS-analysaattoriin tai lähdön DMT152-mittalaitteeseen verrattuna. Itse asiassa lähtökosteus muuttuu niin paljon, ettei kumpikaan laitteista – DMT152-mittalaite tai CRDS-analysaattori – näytä oikeaa tulokosteutta. Molemmat laitteet ovat itse asiassa määritysten ulkopuolella. Tässä mittalaitteet ovat kuitenkin täysin toimivia, ja niiden suorituskyvyn tiedetään noudattelevan määrityksiä. Ongelma on siis näytteenottoputkessa. Lämpötilan vaihtelut aiheuttavat adsorptio- ja desorptioilmiön, joka johtaa kosteusvaihteluihin näytteenottoputken ulostulossa.

Testimittausten tulokset voidaan koota yhteen seuraavasti:

- Suurin adsorptiosta tai desorptiosta johtuva huurrepistelämpötilan muutos oli yli 4 °C.

- Virtausnopeuden vaikutukset: suurempi virtaus, enemmän mittauskohinaa.

- Mitä enemmän lämpötila muuttuu, sitä suurempi adsorption tai desorption vaikutus putkistossa on.

- Mitä pienempi kosteus, sitä suurempi sen suhteellinen vaikutus on.

Keskeiset opit

Tässä artikkelissa testattiin ympäristön vaikutuksia näytteenottoon. Epäihanteellisella mittausympäristöllä tai näytteenotolla voi olla merkittävä vaikutus mittaustuloksiin. Kuten kuvista 2 ja 3 näkyy, tulopuolella oleva DMT152 toimii kallista analysaattoria paremmin, sillä mittaus suoraan prosessista antaa todenmukaisemman kuvan prosessiolosuhteista. Siksi on suositeltavaa tehdä mittaukset suoraan kiinnostavassa kohdassa ja minimoida näytteenotot aina, kun se vain on mahdollista. Yksinkertaisen mittauskokoonpanon ja mittausperiaatteen ansiosta tämä lähestymistapa on myös huomattavasti näytteenottoa kustannustehokkaampi.