Économies d'énergie lors du séchage de la céramique

« Les transmetteurs d'humidité relative Vaisala sont devenus un équipement standard au sein du groupe Wienerberger. »

Steven Debels, responsable d'usine, Koramic Pottelberg

La technologie de sonde chauffée de Vaisala permet à Koramic Pottelberg de réduire sa consommation d'énergie et d'améliorer la qualité

Koramic Pottelberg, qui fait partie du groupe Wienerberger, fabrique des tuiles pour toiture sous la marque Koramic à Courtrai, en Belgique. L'usine produit 70 millions de pièces en céramique par an, principalement des tuiles pour toiture, destinées à des clients en Belgique, aux Pays-Bas, en France et au Royaume-Uni où les conditions climatiques exigent des tuiles de haute qualité. Dans sa recherche constante visant à améliorer l'efficacité de ses opérations, Koramic Pottelberg a intégré des mesures d'humidité réalisées par un équipement Vaisala dans le cadre de son projet de valorisation énergétique. Elle est ainsi parvenue à réduire drastiquement la consommation d'énergie de ses sécheurs.

Maîtriser un art ancestral et relever de nouveaux défis

Même si la transformation de l'argile en matériaux de construction est l'un des arts les plus anciens au monde, la fabrication de tuiles reste difficile à maîtriser. « Notre argile sèche difficilement », explique Steven Debels, responsable d'usine à Koramic Pottelberg. « Elle contient naturellement beaucoup d'eau entre les couches. Cette eau peut provoquer des tensions ou des fissures dans le produit final si la phase de séchage n'est pas correctement contrôlée », indique-t-il. Outre la qualité du produit, la consommation d'énergie est un élément clé. « Nous cherchons par tous les moyens à réaliser des économies d'énergie. Nous proposons des solutions efficaces en énergie à nos clients tout en réduisant l'énergie dans nos propres process », ajoute-il.

Process à plusieurs niveaux

Le process commence dans la zone de préparation de l'argile où les matières premières et les additifs sont mélangés pour obtenir la granulométrie et le niveau d'humidité corrects. L'argile est ensuite dirigée vers la zone de façonnage où les tuiles sont pressées dans des moules en métal avant d'être transférées dans de grandes chambres de séchage. Après le séchage, les tuiles sont enduites avant d'être cuites dans des fours.

Pour réduire sa consommation d'énergie, Koramic Pottelberg a lancé un projet consistant à récupérer la chaleur dégagée par les fours de cuisson pour l'utiliser à l'étape du séchage. « Le séchage est la phase la plus critique du process. Ce qui rend l'opération de récupération de la chaleur si délicate, c'est la nature cyclique des sécheurs intermittents », explique Steven Debels. La solution de valorisation énergétique contient un système à température contrôlée pour mélanger l'air chaud (à des températures pouvant atteindre 750 °C) qui se dégage des fours périodiques à de l'air froid pour alimenter ensuite en air à 130 °C la chambre de séchage, qui fonctionne entre 45 °C et 85 °C. Le refroidissement de l'air à cette température nécessite de grands débits d'air sec dans la chambre de séchage. Les transmetteurs d'humidité relative, placés dans les chambres de séchage, contrôlent le séchage. « L'humidité doit être maintenue à un niveau élevé au début du process. Un séchage trop rapide provoque des fissures dans les tuiles et occasionne donc une perte de production. L'humidité dans la chambre est contrôlée par l'évacuation de l'air humide selon un signal émis par l'instrument de mesure de l'humidité.

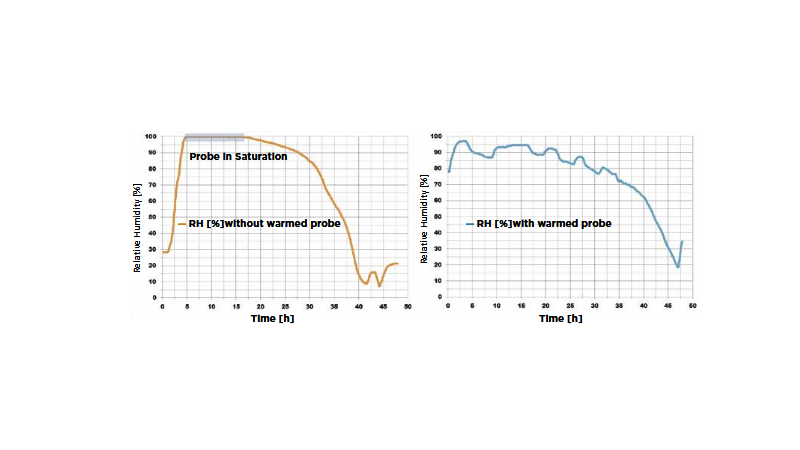

Après la mise en place du système de récupération de la chaleur, le système de mesure de l'humidité précédemment utilisé ne répondait pas au début du cycle de séchage. Cela a entraîné un fonctionnement incorrect du contrôle de l'humidité dans le sécheur. Marc Mangelschots, responsable commercial chez Vaisala, a trouvé une solution. « Au début du cycle de séchage, l'humidité relative dans la chambre avoisine les 100 %. La condensation peut saturer le capteur d'humidité, ce qui fait que les instruments de mesure ne répondent pas. La technologie de sonde chauffée de Vaisala permet d'obtenir des mesures fiables dans des conditions proches de la condensation », explique M. Mangelschots.

Les deux premiers instruments d'humidité ont été remplacés par les transmetteurs Vaisala HMT337 avec technologie de sonde chauffée et ils sont instantanément parvenus à fournir des mesures exactes et à assurer le contrôle optimal de la phase de séchage. « Outre les économies d'énergie, la qualité des tuiles n'a jamais été aussi bonne », rajoute Anthony Dessoubrie, ingénieur process. M. Debels explique : « L'énergie représente 20 à 25 % de la production totale

saturée par l'eau condensée.

Veuillez noter : Le transmetteur HMT337 a été remplacé par le transmetteur HMP7

| Défi | Solution | Avantages |

|---|---|---|

| L'argile exige une phase de séchage soigneusement contrôlée | Les transmetteurs d'humidité et de température de la série HMT330 de Vaisala avec technologie de sonde chauffée offrent des relevés exacts de l'humidité même en présence de condensation | Consommation d'énergie réduite |

| La récupération de la chaleur des fours périodiques rend le contrôle du sécheur très délicat | Meilleur contrôle du sécheur | |

| Le contrôle de l'humidité au niveau du sécheur ne répondait pas au début du cycle de séchage | Meilleure qualité du produit final |