Kuivausprosessin optimointi auttaa Isolavaa säästämään energiaa ja parantamaan lopputuotteen laatua

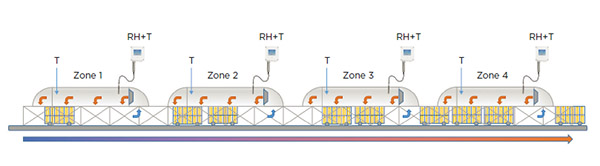

Isolava perustettiin vuonna 1963 ja on kuulunut Knauf-konserniin vuodesta 1990. Se valmistaa kipsiharkkoja ja -levyjä rakennusalan tarpeisiin. Tuotantoprosessin energiaa kuluttavin osuus on kuivaus, jossa märät harkot lastataan vaunuihin ja kuljetetaan nelivaiheisen kuivausuunin läpi. Prosessinohjaus on perinteisesti toteutettu pelkkien lämpömittarien varassa.

Vuoden 2017 loppupuolella Isolava käynnisti projektipäällikkö Peter Vaneyghenin johdolla projektin kuivausprosessin optimoimiseksi. Ensimmäinen vaihe oli kosteusanturien asentaminen kuivaimeen, jotta saatiin parempi ymmärrys kuivausprosessista.

Monimutkaisen prosessin ymmärtäminen

Teollisissa kuivausprosesseissa on aina tavoitteena saada tuotteen kosteustaso mahdollisimman tasaiseksi. Kuivausprosessin optimointia varten Isolavan oli tärkeää selvittää tarkasti kipsiharkkojen kuivauksen dynamiikka. Kipsiharkon sisäisen kosteuden mittaukseen ei ole helppoa ja luotettavaa tapaa ennen kuivauksen valmistumista.

Kiinteän materiaalin kuivaus on massansiirtoprosessi, eli kosteus haihtuu kappaleesta ympäristöön. Uunin olosuhteita hallitaan tuottamalla lämmintä ilmaa kaasupolttimilla, poistamalla ylimääräistä kosteutta ilmanvaihdolla sekä kierrättämällä tuulettimien avulla kuivaa ilmaa tasaisesti tuotteen pintojen välissä. Prosessin alussa tuotteet lämmitetään uunin lämpötilaan. Seuraavaksi on vakionopeusvaihe, jossa materiaalissa on vielä niin paljon vettä, että pinta on märkä. Viimeisessä, laskevan nopeuden vaiheessa tuotteen pinnassa ei ole enää jäljellä kosteutta, ja tuote kuivuu kauttaaltaan, kun kosteus siirtyy materiaalin sisäosista pintaan haihtuakseen.

Hygroskooppisen tuotteen tyypillisen kuivausmekanismin lisäksi kipsissä on eräs huomioon otettava lisämuuttuja: kipsi koostuu erilaisista suoloista, joista osa on vesiliukoisia. Kuivauksen aikana liuenneet suolat kulkeutuvat harkon pintaan, jossa ne kiteytyvät veden haihtuessa.

”Tutkimme kuivattujen harkkojen mikrorakennetta elektronimikroskoopilla ja havaitsimme, että hallitsematon kuivuminen prosessin alkuvaiheissa voi hidastaa kuivumista myöhemmissä vaiheissa, kun materiaalin hiusputket ovat ummessa”, Vaneyghen selittää.

”Hitaamman kuivumisen lisäksi tämän voi havaita tuotteen värivirheistä”, hän jatkaa.

Säästöjä optimoinnilla

”Huomasimme, että vähentämällä kuivausta prosessin alkuvaiheessa ja säätämällä veden poistoa voimme tehostaa viimeistä kuivausvaihetta ja minimoida kosteuden vaihtelun lopputuotteessa. Tämän tiedon perusteella toteutimme uuden, kehittyneen hallintamenettelyn, jossa mitataan sekä lämpötilaa että kosteutta,” Vaneyghen selittää.

Tulokset ovat vaikuttavia: pelkästään prosessin energialähteenä käytettävän maakaasun kulutus on laskenut noin 20 % ja vuosittaiset säästöt kymmenessä kuivaimessa ovat yhteensä satojatuhansia euroja. Lisäksi lopputuotteen kosteustaso on yhdenmukaistunut huolimatta harkkojen vaihtelevasta kulkunopeudesta kuivaimien läpi.

”Kuivaus on minusta kiehtova aihe. Pitkään etsityn toimivan ratkaisun löytäminen on palkitsevaa. Tämä vaatii kuitenkin intensiivistä ja perinpohjaista työtä.”

Vaneyghen huomauttaa myös, että oikeilla mittalaitteilla on ollut merkittävä osuus uuden ratkaisun onnistumisessa. Tällä hetkellä Wielsbeken tehtaalla on käytössä 40 Vaisalan HMP7 kosteus- ja lämpötilamittapäätä Indigo201 -lähettimillä varustettuina.

”Huollettavuuden kannalta mittapään vaihdettavuus on suuri etu. Jos anturi on kalibroitava, sen voi vaihtaa helposti katkaisematta lähettimen yhteyttä.”

Jatkuva projekti

Seuraavana vaiheena on Isolavan kipsilevytuotteiden kuivauksen optimointi, ja tätä tarkoitusta varten testataan parhaillaan Vaisalan suuria lämpötiloja kestäviä kastepistelähettimiä.

”Tässä prosessissa materiaalin ensimmäisen ja viimeisen kosteusmittauksen välillä on pitkä aika, mikä tekee hallinnasta haastavaa”, Vaneyghen kertoo.

”Hyödynnämme koneoppimista ja kastepistemittauksia levyjen kuivauksen hallinnan parantamiseksi.”

Indigo-yhteensopivat älykkäät mittapäät kuivausprosessia varten

Vaisalan HUMICAP® HMP7 on Modbus RTU -lähdöllä varustettu vaihdettava kosteus- ja lämpötilamittapää, joka on yhteensopiva Vaisalan Indigo-sarjan lähettimien kanssa. Mittapää sisältää uusimman sukupolven Vaisala HUMICAP® R2 -anturin, joka mahdollistaa erittäin hyvän mittaustarkkuuden sekä mittaustulosten pitkän aikavälin vakauden ja kestää lämpötiloja 180 °C:een asti.

Vaisalan DRYCAP® DMP6 on suunniteltu kosteusmittauksiin teollisuussovelluksissa, joissa on erittäin korkeat lämpötilat (enintään 350 °C). Korkeiden lämpötilojen kestokyky perustuu passiiviseen jäähdyttimeen, joka johtaa lämpöä poispäin mittapäästä ja laskee lämpötilan optimaaliseen anturin käyttölämpötilaan.