Estratégias-chave para o máximo desempenho dos seus instrumentos de medições

ENTENDENDO A QUALIDADE DA MEDIÇÃO

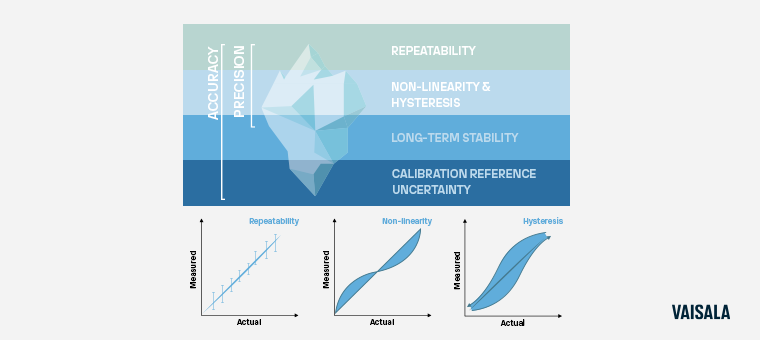

O que define a exatidão de uma medida?

Precisão é só um dos pilares para se obter a exatidão de uma medida. A exatidão é composta por vários aspectos que são intrínsecos ao instrumento e ligados ao processo de uma medida.

Existem também:

▪ Incerteza de Medida

▪ Erro de Indicação

▪ Repetibilidade

▪ Não-linearidade

▪ Histerese

▪ Correção

▪ Rastreabilidade

▪ Desvio Padrão

▪ Reprodutividade

PRECISÃO, VERACIDADE, EXATIDÃO E INCERTEZA

Tomando como exemplo um atirador de dardos que lança 5 vezes o dardo e não acerta nem o alvo principal e nem tem uma consistência nos locais lançados; cada dardo ficou numa posição diferente. A partir desse resultado podemos verificar que houve erro de incerteza de medida, pois o dardo caiu em locais diferentes, e erro de indicação, pois o alvo não é acertado nenhuma vez.

Para melhorar esse resultado pode-se aumentar a precisão, diminuindo a incerteza de onde o dardo irá cair (com a precisão, os dardos estarão mais pertos um do outro de forma recorrente). Mas a precisão é só um dos eixos para se obter a exatidão. No outro, mesmo ainda havendo incerteza de se acertar o alvo, podemos melhorar a indicação pois a precisão obtida ainda é baixa.

Ou seja, o objetivo é ter a combinação desses dois fatores: boa precisão e boa indicação para assim se alcançar o “alvo” de forma recorrente.

A incerteza é prevista e calculada para se tomar uma decisão sobre que tipo de instrumento utilizar, quanto tempo deverá ser calibrado, entre outros pontos.

EXATIDÃO = + PRECISÃO + INDICAÇÃO - INCERTEZAS

EXATIDÃO (ACCURACY):

É composta de vários fatores:

▪ Repetibilidade por si só é uma fonte menor de incerteza de medida.

▪ Não-linearidade é uma imperfeição que pode limiar a especificação de precisão, especialmente em extremos.

▪ Histerese é uma característica do instrumento e, às vezes, é difícil de caracterizar.

▪ Estabilidade de Longo Prazo é a insensibilidade às mudanças em outros fatores, além do mensurado real.

RASTREABILIDADE

“A incerteza é desconhecida se não houver rastreabilidade”

A Rastreabilidade é uma propriedade de uma medição pelo qual o resultado pode ser relacionado a uma referência por meio de uma cadeia ininterrupta de calibrações documentadas onde, cada uma delas, contribui para a incerteza da medição.

Se não houver um dado de referência onde todos baseiam-se nele, perdemos a rastreabilidade para unificação ou padronização de uma meta. Todas as unidades de medida estão fundamentadas com base em uma referência internacional. Antigamente haviam protótipos físicos que determinavam todos esses elementos. Hoje tudo que foi estabelecido como unidade no Sistema Internacional de Metrologia, foi padronizado em parâmetros físicos e vinculados à natureza (vácuo, velocidade da luz etc). Se não houver essa rastreabilidade, uma referência mundial padronizada, não temos as incertezas vinculadas a elas dentro dessas cadeias, até chegar ao usuário final com as fontes de incerteza declaradas em um resultado de calibração, ou de uma medida realizada, por exemplo. A importância da construção de uma cadeia de rastreabilidade é tão relevante quanto a execução ou, a de um fabricante fornecer um produto com a melhor exatidão possível, pois dessa forma tem-se acesso a resultados declarados que são essenciais a cálculos e uma construção padronizada em qualquer lugar do mundo.

COMO AS INCERTEZAS SÃO EXPRESSADAS?

A incerteza garante mais confiança ao resultado de uma medição. O parâmetro pode ser, por exemplo, um desvio padrão (normalmente k=2). O desvio padrão dá uma ideia do quão confiável é uma medição. Pode-se ter parâmetros diferentes de acordo com a incerteza que se é buscada.

K = 1: 68,3%

K = 2: 95,45%

K = 3: 99,73%

As incertezas seguem uma norma e padronização mundial (ISO GAN) que determinam os critérios envolvidos para a estimativa da incerteza de medição, por isso que existem níveis de probabilidade reconhecidos (ex.: k=2).

Para o resultado de uma medição de calibração, normalmente, estão vinculados o desvio padrão, que é a precisão e repetitividade que um equipamento pode oferecer. Com outras fontes de incerteza, faz-se uma combinação de um somatório quadrático desses componentes até que se expanda com o coeficiente de abrangência (segurança) onde faz-se uma multiplicação até se atingir o nível recomendando.

DESVIO PADRÃO + FONTES DE INCERTEZA = MEDIÇÃO DE CALIBRAÇÃO

O QUE É CALIBRAÇÃO?

Calibração é a comparação da leitura de um instrumento com uma referência-padrão de calibração, desde que essa referência siga a pirâmide de cadeia de rastreabilidade para que tenhamos segurança na proximidade da veracidade do dado de referência internacional. É uma “fotografia” representando a sua leitura/informação. A calibração NÃO deve ser considerada um ajuste de medição dentro de um critério estabelecido, até por que, não se pode, de maneira nenhuma, fazer nenhum tipo de alteração nesse estágio de execução.

A qualidade de uma calibração é definida pelos seguintes fatores:

▪ Sistema de gestão do laboratório.

▪ A competência do laboratório.

▪ Os métodos utilizados pelo laboratório.

▪ O equipamento e as referências do laboratório.

INTERPRETANDO O CERTIFICADO DE CALIBRAÇÃO

O certificado de calibração deve seguir a norma ABNT NBR ISO 17025 (tradução da ISO IEC 17025 Internacional) e traz todas as diretrizes que um certificado, um laudo ou um relatório de medição emitido por um laboratório deve ter na sua composição de informação.

Ou seja, mundialmente têm-se as mesmas diretrizes e elementos em uma certificação:

▪ O laboratório executante

▪ O nome do documento

▪ Símbolo de Acreditação

▪ Número do Certificado de Calibração

▪ Dados do Instrumento/Equipamento Calibrado

▪ Data da Calibração/Emissão

▪ Data da Próxima Calibração (não obrigatório, sujeito a solicitação do cliente)

▪ Local da realização da Calibração

▪ Condições ambientes durante a Calibração

▪ Padrão(ões) utilizados (pelo laboratório)

▪ Procedimento de Calibração (resumo)

▪ Observações (esclarecimentos)

▪ Resultados da Calibração

▪ Valor de Referência (padrão)

▪ Indicação do Instrumento (em calibração)

▪ Erro/Incerteza de medida/Coeficiente k/Veff

▪ Ilustração Gráfica da Curva de Calibração (não obrigatório)

O QUE É AJUSTE?

Ajuste é a correção do instrumento para minimizar o desvio em relação à referência de calibração. Quando decidida pela realização do ajuste, deve-se, primeiramente, realizar a calibração (“as-found”) e depois o ajuste + calibração (“as-left”).

Importante destacar que um prestador de serviço de calibração jamais deverá interferir na tomada de decisão para realização do ajuste. Quem deve construir o critério de aceitação para considerar se o instrumento está apto, ou não, a ser utilizado dentro das políticas de qualidade e de avaliação de aplicabilidade que interferem no processo e produto final, é a empresa solicitante ou o laboratório, se assim for determinado.

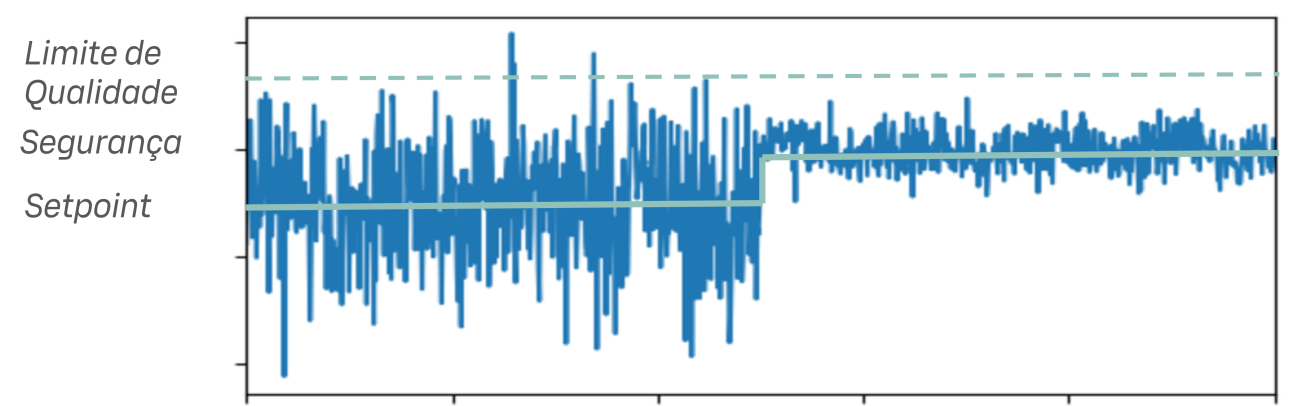

CUSTOS DO CICLO DE VIDA DE UMA MEDIÇÃO

Quando falamos sobre retorno de investimento de um instrumento que será comprado ou da rotina de manutenção e calibração, buscamos levar o set point do instrumento nos limites da qualidade. Quando há muito ruído na instalação ou na malha onde o instrumento está conectado (conforme figura abaixo), deve-se ficar o mais longe do possível limite de qualidade, para garantir mais segurança e evitar perdas, como baixa eficiência energética ou uso de recursos desnecessários.

Quanto mais rígido é o controle do limite, maior a probabilidade de se extrair o máximo do processo.

Os três pilares do sucesso de medição são:

- Uso do instrumento certo: atendendo os requisitos da aplicação e do sistema de qualidade.

- Instalação correta: tipos de instrumento e de recursos utilizados que trazem maior confiança e usabilidade tanto na variável medida quanto na sua extração.

- Manutenção correta: que mantenha o desempenho do instrumento ao longo do tempo.

1. Escolhendo o instrumento certo

Importante sempre ter claro qual exatidão é necessária para o processo especificado. Essas informações são consultadas nas folhas de dados dos instrumentos (regulações, aprovações, instalação e manutenibilidade). Além disso, precisa-se verificar o tipo de conectividade se será usado um sinal analógico, digital, em rede ou de corrente (potência e medição) e as condições da operação, a temperatura, pressão, umidade, se tem variação e a resposta do instrumento (mínimo, nominal, máximo).

2. Instalação apropriada

Verificar a escolha do ponto de fixação para que o fluxo de gás seja representativo assim como a sua posição para evitar vazamento de temperatura. Garantir acessibilidade e facilidade na operação para que haja a possibilidade de retirar o instrumento, quando necessário, e por fim: proteção do sensor contra partículas ou recursos de purga para limpar elementos contaminantes ao longo do tempo.

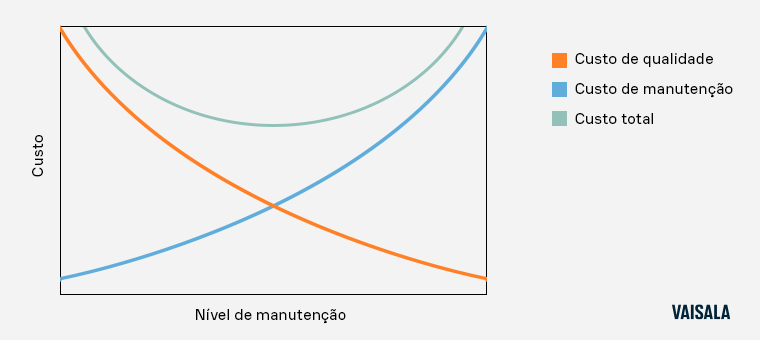

3. Manutenção adequada

O custo de qualidade de um instrumento está diretamente relacionado à sua manutenção: quanto maior o custo de manutenção, menor o seu custo de qualidade. Uma boa manutenção reduz os custos de qualidade pois, além de ser cara, exige que os equipamentos parem suas operações para realização da manutenção. Ao mesmo tempo, a não-realização de manutenção periódicas pode comprometer o funcionamento do equipamento por mais tempo ou causar danos maiores. O ideal é chegar a um ponto de equilíbrio entre as duas ‘curvas’ de custo, conforme imagem abaixo:

● Exemplo de instalação fixa e modular

Instrumento fixo: extrai-se o instrumento inteiro, desinstalando a sonda, a prensa-cabo e os cabos de sinal e alimentação para envio completo dos itens ao laboratório.

Instrumento modular: tira-se apenas a sonda, não precisa extrair transmissor e nem os cabos de alimentação ou sinal analógico. Nesse instrumento, o fator de incerteza não é afetado pois toda a comunicação entre a sonda e o transmissor do instrumento é feita de forma digital (em rede). Outro recurso desse instrumento é calibração da malha através de uma sonda de valor fixo de umidade que entrega sempre esse mesmo valor de saída. Para averiguação, basta conectar ao transmissor e fazer a aferição no PLC e, se necessário, ajusta-se os valores a serem medidos.

Ou seja, a longo prazo, o investimento em uma sonda modular pode trazer inúmeros benefícios se comparado a uma sonda fixa.

● Os benefícios da instrumentação moderna

O que deve se levar em conta na escolha de um instrumento de alta qualidade:

- Qual a exatidão e estabilidade do instrumento

- O tipo de comunicação (analógica, digital, diagnósticos, integração)

- A intercambiabilidade das sondas (tempo de inatividade, eficiência calibração)

- Recursos avançados e sistemas de supervisão (lembres de calibração, alarmes, eventos)

● Software Insight: parametrização e diagnóstico

A maioria das sondas da Vaisala são parametrizadas e o diagnóstico é feito pelo nosso software gratuito chamado Insight. Através dele é possível definir configurações, medir e registrar 48h de dados via computador, além de obter diagnósticos da sonda, status do sensor, informações e certificado de calibração, histograma da taxa de saturação do sensor, hash de segurança (compara parâmetros anteriores registrados) e interface de calibração e ajuste.

COMO MANTER UMA QUALIDADE DE MEDIÇÃO DE CLASSE MUNDIAL

Diferentes formas de calibração e como manter um sistema de qualidade

Não existe um critério de frequência de calibração. A Vaisala recomenda que seja realizada anualmente, porém, a decisão final deve sempre partir do usuário e levar em consideração as especificações de processo e elementos que tragam pressupostos para essa definição:

- Há alguma exatidão requerida para não haver comprometimento do processo?

- A medição é crítica? Quanto mais critica, mais cuidadoso deve ser o processo.

- Há necessidade de ações empíricas? Controle Estatístico de Processo, Histórico de Calibrações, Estabilidade Temporal etc.

- Qual a recomendação do Fabricante?

- Spot-check (verificações intermediárias) para definição de calibração

- Considerando as condições da operação, qual o intervalo de calibração ideal? Umidade, temperatura, contaminação química etc.

- Foi considerado o histórico e resultado de calibração anteriores para definir o intervalo entre as calibrações?

Como fazer a calibração?

Existem dois modelos de calibração: em campo ou laboratório. Em campo, é necessária uma câmara climática portátil de alta eficiência e performance, utilizando os calibradores portáteis Vaisala que permitem, inclusive, a realização de ajustes. Porém, calibrações em campo, podem ter a incerteza da medida impactada pelas condições externas do ambiente.

Já as calibrações feitas em laboratório possuem um controle maior das variáveis, como a umidade relativa, a temperatura, a tensão de alimentação (oscilação nos equipamentos), entre outros. Por isso, é essencial avaliar o critério de aceitação requerido e determinar o erro e a incerteza máxima para ser feita a melhor escolha.

Para saber mais ou solicitar o contato de um especialista Vaisala Clique aqui

Assista ao webinar gravado.

Enviar novo comentário