Estrategias clave para el máximo rendimiento de sus instrumentos de medición

ENTENDIENDO LA CALIDAD DE LA MEDICIÓN

¿Qué define la precisión de una medida?

La precisión es solo uno de los pilares para obtener la exactitud de una medida. La exactitud está compuesta por varios aspectos que son intrínsecos al instrumento y vinculados al proceso de una medida.

Existe también:

▪ Incertidumbre de medida

▪ Error de Indicación

▪ Repetibilidad

▪ No-lineabilidad

▪ Histeresis

▪ Corrección

▪ Trazabilidad

▪ Desviación estándar Padrão

▪ Reproducibilidad

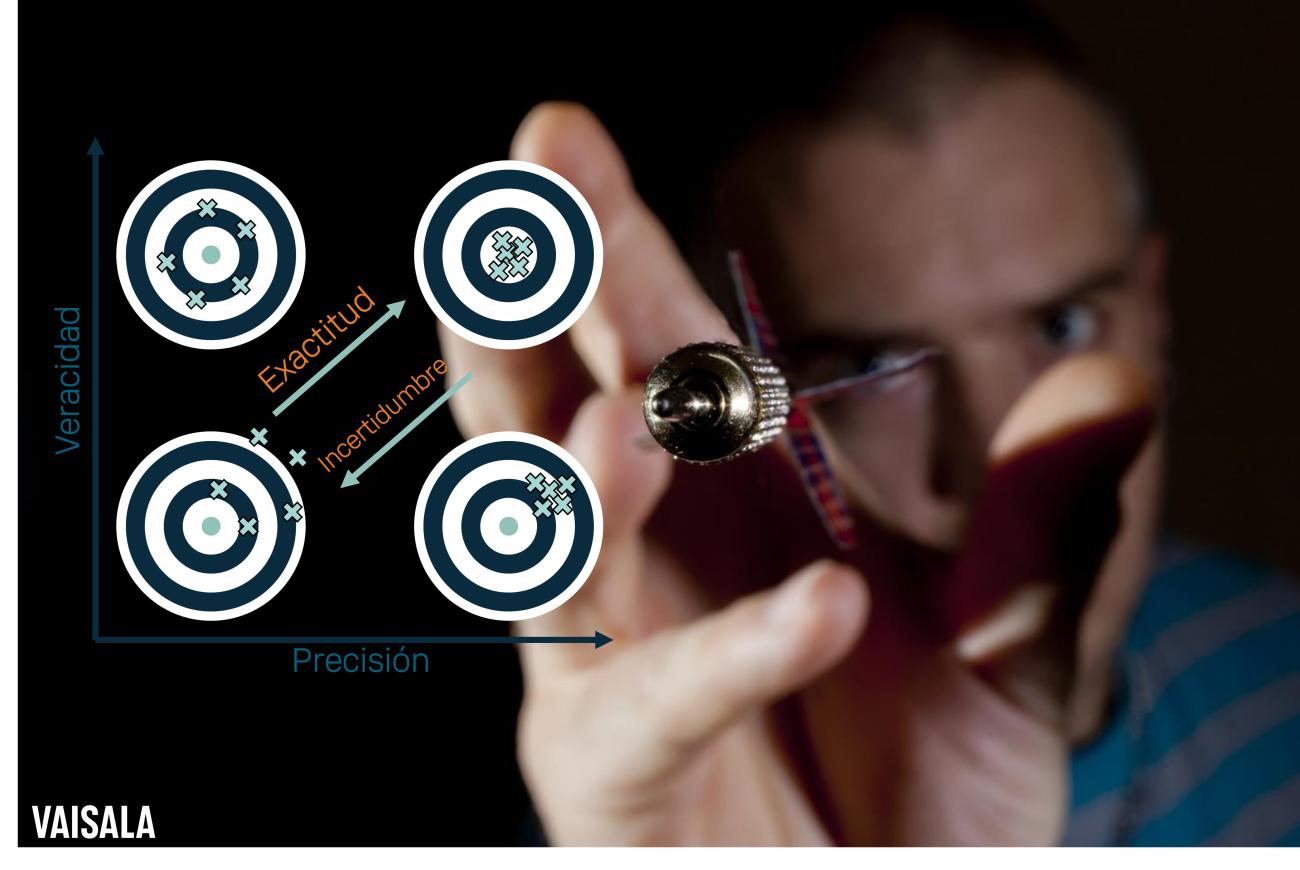

PRECISIÓN, VERACIDAD, EXACTITUD E INCERTIDUMBRE

Tomando como ejemplo un lanzador de dardos que lanza 5 veces el dardo y no golpea ni al blanco principal ni tiene una consistencia en los lugares lanzados; cada dardo quedó en una posición diferente. De este resultado podemos verificar que hubo error de incertidumbre de medida, pues el dardo cayó en lugares diferentes, y error de indicación, pues el objetivo no es acertado ninguna vez.

Para mejorar este resultado se puede aumentar la precisión, disminuyendo la incertidumbre de dónde el dardo va a caer (con la precisión, los dardos estarán más cerca uno del otro de forma recurrente). Pero la precisión es solo uno de los ejes para obtener la exactitud. En el otro, aunque aún hay incertidumbre de si acertamos el objetivo, podemos mejorar la indicación pues la precisión obtenida es todavía baja.

Es decir, el objetivo es tener la combinación de estos dos factores: buena precisión y buena indicación para así alcanzar el "objetivo" de forma recurrente.

La incertidumbre se predice y calcula para tomar una decisión sobre qué tipo de instrumento utilizar, cuánto tiempo debe ser calibrado, entre otros puntos.

EXACTITUD = + PRECISIÓN + INDICACIÓN - INCERTIDUMBRE

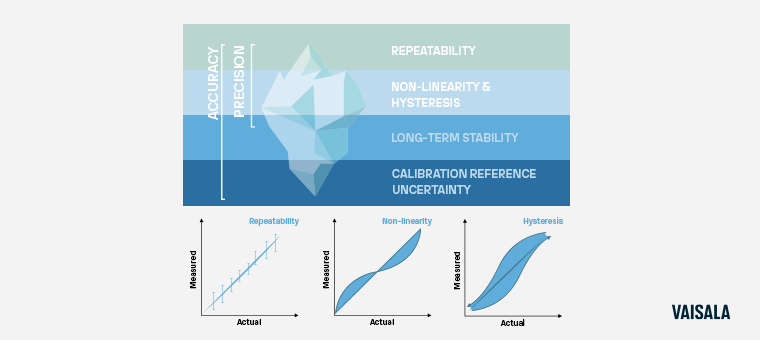

EXACTITUD (ACCURACY):

Se compone de varios factores:

▪ La repetibilidad es una fuente menor de incertidumbre de medida.

▪ La no linealidad es una imperfección que puede limitar la precisión de las especificaciones, especialmente en los extremos.

▪ La histeresis es una característica del instrumento y a veces es difícil de caracterizar.

▪ La estabilidad a largo plazo es la insensibilidad a los cambios en otros factores, además de la medida real.

RASTREABILIDAD

"La incertidumbre es desconocida si no hay trazabilidad"

La trazabilidad es una propiedad de medición por la cual el resultado puede ser relacionado con una referencia a través de una cadena ininterrumpida de calibraciones documentadas donde cada una de ellas contribuye a la incertidumbre de la medición.

Si no hay un dato de referencia donde todos se basan en él, perdemos la trazabilidad para unificación o estandarización de una meta. Todas las unidades de medida están basadas en una referencia internacional. Antiguamente había prototipos físicos que determinaban todos estos elementos. Hoy todo lo que se estableció como unidad en el Sistema Internacional de Metrología, ha sido estandarizado en parámetros físicos y vinculados a la naturaleza (vacío, velocidad de la luz etc). Si no hay esta trazabilidad, una referencia mundial estandarizada, no tenemos las incertidumbres vinculadas a ellas dentro de estas cadenas, hasta llegar al usuario final con las fuentes de incertidumbre declaradas en un resultado de calibración, o de una medida realizada, por ejemplo. La importancia de construir una cadena de trazabilidad es tan relevante como la ejecución o, la de un fabricante proporcionar un producto con la mejor precisión posible, ya que de esta manera tienesi acceso a resultados declarados que son esenciales para cálculos y una construcción estandarizada en cualquier lugar del mundo.

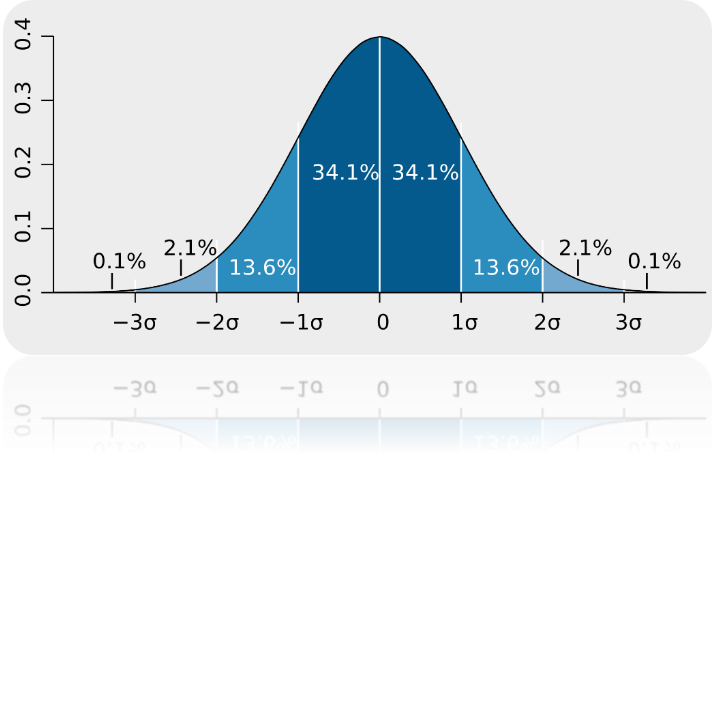

¿CÓMO ES EXPRESADA LA INCERTIDUMBRE?

La incertidumbre garantiza más confianza al resultado de una medición. El parámetro puede ser, por ejemplo, una desviación estándar (normalmente k=2). La desviación estándar da una idea de cuan confiable es una medición. Uno puede tener parámetros diferentes según la incertidumbre que se busca.

K = 1: 68,3%

K = 2: 95,45%

K = 3: 99,73%

Las incertidumbres siguen una norma y estandarización mundial (ISO GAN) que determina los criterios involucrados para la estimación de la incertidumbre de medición, por eso existen niveles de probabilidad reconocidos (ej.: k=2).

Para el resultado de una medición de calibración, normalmente se vinculan la desviación estándar, que es la precisión y repetitividad que un equipo puede ofrecer. Con otras fuentes de incertidumbre, se hace una combinación de un cuadrado de estos componentes hasta que se expanda con el coeficiente de cobertura (seguridad) donde se hace una multiplicación hasta alcanzar el nivel recomendado.

DESVIACIÓN ESTÁNDAR + FUENTES DE INCERTIDUMBRE = CALIBRACIÓN MEDIDA

¿QUÉ ES CALIBRACIÓN?

Calibración es la comparación de la lectura de un instrumento con una referencia estándar de calibración, siempre que esa referencia siga la pirámide de cadena de trazabilidad para que tengamos seguridad en la proximidad de la veracidad del dato de referencia internacional. Es una "fotografía" que representa su lectura/información. La calibración NO debe ser considerada un ajuste de medición dentro de un criterio establecido, hasta que no se puede, en modo alguno, hacer ningún tipo de cambio en esta etapa de ejecución.

La calidad de una calibración se define por los siguientes factores:

▪ Sistema de gestion de laboratorio.

▪ La competencia del laboratorio.

▪ Los métodos utilizados por el laboratorio.

▪ El equipo y las referencias del laboratorio.

INTERPRETANDO EL CERTIFICADO DE CALIBRACIÓN

El certificado de calibración debe seguir la norma ABNT NBR ISO 17025 (traducción de la ISO IEC 17025 Internacional) y contiene todas las directrices que un certificado, un informe o un informe de medición emitido por un laboratorio debe tener en su composición de información.

Es decir, en todo el mundo se tienen las mismas directrices y elementos en una certificación:

▪ El laboratorio de ejecución

▪ El nombre del documento

▪ Símbolo de Acreditación

▪ Número de Certificado de Calibración

▪ Datos del equipo/Equipo Calibrado

▪ Datos de Calibración/Emitido

▪ Datos de la próxima calibración (no es obligatorio, sujeto a solicitud del cliente)

▪ Lugar de realización de la calibración

▪ Condiciones ambientales durante la calibración

▪ Patrón(s) utilizados (por el laboratorio)

▪ Procedimento de Calibración (resumen)

▪ Observaciones (aclaraciones)

▪ Resultados de calibración

▪ Valor estándar (patrones)

▪ Indicación del instrumento (en calibración)

▪ Error/incertidumbre de medida/coeficiente k/Veff

▪ Gráfico de la curva de calibración (no obligatorio)

¿QUÉ ES AJUSTE?

Ajuste es la corrección del instrumento para minimizar la desviación de la referencia de calibración. Cuando se decide realizar el ajuste, primero se debe realizar la calibración ("as-found") y después el ajuste + calibración ("as-left").

Es importante destacar que un proveedor de servicios de calibración nunca debe interferir en la toma de decisiones para realizar el ajuste. Quien debe construir el criterio de aceptación para considerar si el instrumento es apto o no, para ser utilizado dentro de las políticas de calidad y de evaluación de aplicabilidad que interfieren en el proceso y producto final, es la empresa solicitante o el laboratorio, si así se determina.

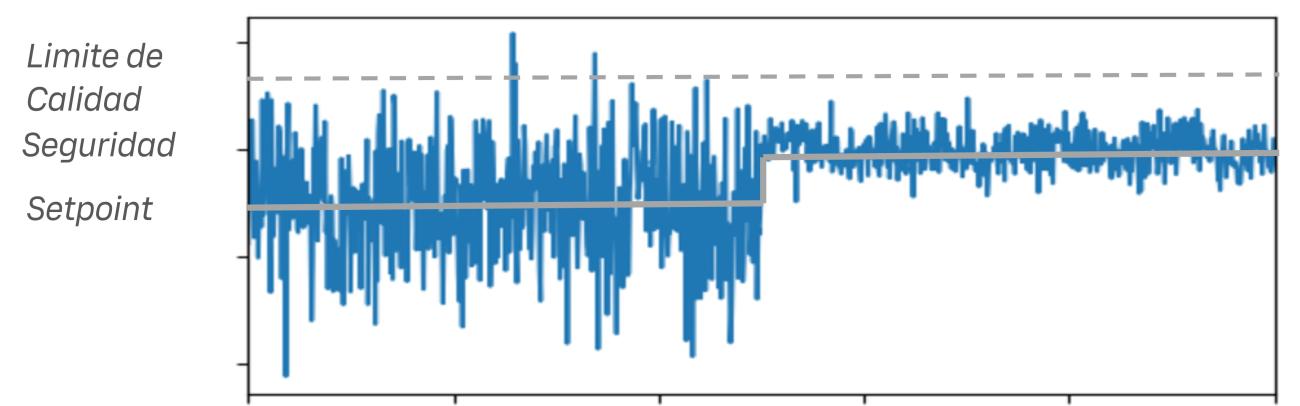

COSTOS DEL CICLO DE VIDA DE UNA MEDICIÓN

Cuando hablamos de la rentabilidad de un instrumento que se va a comprar o de la rutina de mantenimiento y calibración, buscamos llevar el punto de ajuste del instrumento hasta los límites de la calidad. Cuando hay mucho ruido en la instalación o el panel donde está conectado el instrumento (como se muestra a continuación), debe mantenerse lo más lejos posible del límite de calidad para garantizar una mayor seguridad y evitar pérdidas, como baja eficiencia energética o uso de recursos innecesarios.

Cuanto más rígido sea el control del límite, mayor es la probabilidad de sacar el máximo provecho del proceso.

Los tres pilares del éxito de la medición son:

- Uso del instrumento correcto: Cumplir con los requisitos de la aplicación y el sistema de calidad.

- Instalación correcta: tipos de instrumentos y recursos utilizados que aportan mayor confianza y usabilidad tanto en la variable medida como en su extracción.

- Mantenimiento correcto: que mantenga el rendimiento del instrumento a lo largo del tiempo.

1. Elegir el instrumento adecuado

Es importante tener siempre claro qué precisión se necesita para el proceso especificado. Esta información se encuentra en las hojas de datos del instrumento (regulaciones, aprobaciones, instalación y mantenimiento). Además, se debe verificar el tipo de conectividad si se utilizará una señal analógica, digital, en red o corriente (potencia y medición) y las condiciones de la operación, la temperatura, presión, humedad, si tiene variación y la respuesta del instrumento (mínimo, nominal, máximo).

2. Instalación adecuada

Comprobar la elección del punto de fijación para que el flujo de gas sea representativo así como su posición para evitar fugas de temperatura. Garantizar la accesibilidad y facilidad de operación para que haya la posibilidad de retirar el instrumento cuando sea necesario, y por último: protección del sensor contra partículas o recursos de purga para limpiar elementos contaminantes a lo largo del tiempo.

3. Mantenimiento adecuado

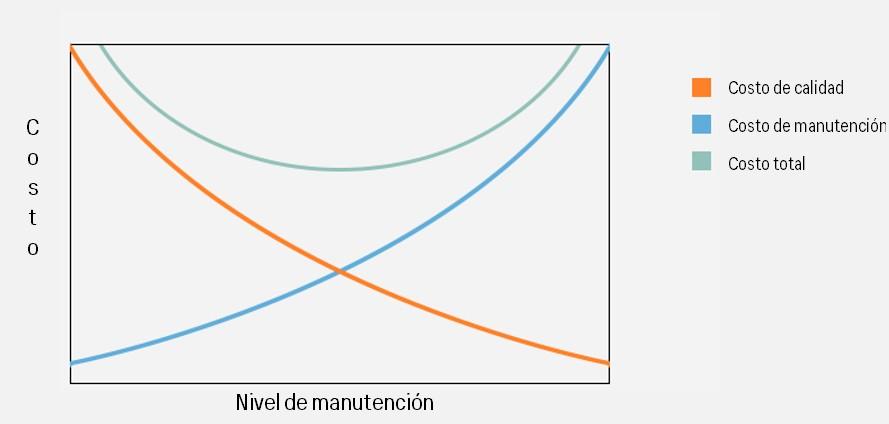

El costo de calidad de un instrumento está directamente relacionado con su mantenimiento: cuanto mayor sea el costo de mantenimiento, menor será su costo de calidad. Un buen mantenimiento reduce los costos de calidad porque, además de ser costoso, requiere que los equipos paren sus operaciones para realizar el mantenimiento. Al mismo tiempo, el no realizar un mantenimiento periódico puede comprometer el funcionamiento del equipo durante más tiempo o causar daños mayores. Lo ideal es llegar a un punto de equilibrio entre las dos 'curvas' de coste, según imagen abajo:

● Ejemplo de instalación fija y modular

Instrumento fijo: se extrae el instrumento entero, desinstalando la sonda, la prensa-cable y los cables de señal y alimentación para envío completo de los artículos al laboratorio.

Instrumento modular: se saca solo la sonda, no es necesario extraer transmisor ni tampoco los cables de alimentación o señal analógica. En este instrumento, el factor de incertidumbre no se ve afectado porque toda la comunicación entre la sonda y el transmisor del instrumento se hace digitalmente (en red). Otra característica de este instrumento es la calibración de la malla a través de una sonda de valor fijo de humedad que siempre entrega ese mismo valor de salida. Para averiguarlo, simplemente conecte al transmisor y haga la calibración en el PLC y, si es necesario, ajuste los valores a medir.

Es decir, a largo plazo, la inversión en una sonda modular puede traer numerosos beneficios si se compara con una sonda fija.

● Los beneficios de la instrumentación moderna

Lo que debe tenerse en cuenta al elegir un instrumento de alta calidad:

- Cuál es la precisión y estabilidad del instrumento

- El tipo de comunicación (analógica, digital, diagnósticos, integración)

- La intercambiabilidad de las sondas (tiempo de inactividad, eficiencia calibración)

- Recursos avanzados y sistemas de supervisión (recordatorios de calibración, alarmas, eventos)

● Software Insight: parametrización y diagnóstico

La mayoría de las sondas de Vaisala son parametrizadas y el diagnóstico es hecho por nuestro software gratuito llamado Insight. Permite configurar, medir y registrar datos de 48 horas por ordenador, además de obtener diagnósticos de sonda, estado del sensor, información y certificado de calibración, histograma de la tasa de saturación del sensor, hash de seguridad (compara los parámetros registrados anteriormente) y la interfaz de calibración y ajuste.

CÓMO MANTENER UNA CALIDAD DE MEDICIÓN DE CLASE MUNDIAL

Diferentes formas de calibración y cómo mantener un sistema de calidad

No hay un criterio de frecuencia de calibración. Vaisala recomienda que se realice anualmente, pero la decisión final siempre debe partir del usuario y tener en cuenta las especificaciones de proceso y los elementos que llevan a esta definición:

- ¿Hay alguna precisión requerida para que no haya compromiso del proceso?

- La medición es crítica? cuanto más crítica, más cuidadoso debe ser el proceso.

- ¿Hay necesidad de acciones empíricas? Control Estadístico de Proceso, Historial de Calibraciones, Estabilidad Temporal etc.

- ¿Cuál es la recomendación del fabricante?

- Spot-check (verificaciones intermedias) para la calibración

- Considerando las condiciones de la operación, ¿cuál es el intervalo de calibración ideal? Humedad, temperatura, contaminación química, etc.

- Se tuvo en cuenta el historial y los resultados de calibración anteriores para definir el intervalo entre las calibraciones?

¿Cómo hacer la calibración?

Hay dos modelos de calibración: en campo o en laboratorio. En el campo, se necesita una cámara climática portátil de alta eficiencia y rendimiento, utilizando los calibradores portátiles Vaisala que permiten incluso realizar ajustes. Sin embargo, las calibraciones en el campo pueden tener la incertidumbre de la medida afectada por las condiciones externas del ambiente.

Ya las calibraciones hechas en laboratorio tienen un mayor control de las variables, como la humedad relativa, la temperatura, la tensión de alimentación (oscilación en los equipos), entre otros. Por lo tanto, es esencial evaluar el criterio de aceptación requerido y determinar el error y la incertidumbre máxima para hacer la mejor elección.

Para saber más o solicitar contacto con un especialista de Vaisala haga clic aquí

Enviar nuevo comentario