Der Einfluss von Infrarotsensor-Technologie auf die CO2-Messgenauigkeit im HLK-Bereich

In modernen Lüftungssystemen wird die Raumluft umgewälzt, um den Energiebedarf zu minimieren, der für die Behandlung der Außenluft notwendig ist. Die Bestimmung der Raumluftqualität mittels Kohlendioxidfühler (CO2 -Fühler) gewährleistet eine angemessene Frischluftzufuhr für die in den Gebäuden befindlichen Personen und gleichzeitig eine Optimierung des Energieverbrauchs.

Durch immer striktere Energieeffizienzrichtlinien verschärfen sich auch die Vorgaben für CO2 -Messgeräte. Der USBundesstaat Kalifornien ist einer der Pioniere auf dem Gebiet der Verbesserung der Raumluftqualität.

Der kalifornische Building Standards Code legt die Kriterien für CO2 -Fühler wie folgt fest:

„Hersteller müssen gewährleisten, dass CO2 -Messgeräte bei Konzentrationen zwischen 600 und 1000 ppm eine Genauigkeit von ±75 ppm einhalten, gemessen auf Meeresspiegel und bei 25 °C. Darüber hinaus müssen die Sensoren ab Werk oder bei der Inbetriebnahme kalibriert werden, und der Hersteller muss gewährleisten, dass sie nicht häufiger als einmal innerhalb von fünf Jahren einer Kalibrierung bedürfen.“

Hierbei wird deutlich, dass die technischen Daten bei der Auswahl des richtigen Geräts eine wichtige Rolle spielen – nicht alle Fühler werden alle Erwartungen erfüllen.

Funktionsprinzip von Infrarot-CO2-Fühlern

Infrarotsensoren – auch nichtdispersive Infrarotsensoren (NDIR) genannt – dominieren den Markt der CO2 -Sensoren, da sie hochempfindlich, selektiv und stabil sind. Sie verfügen über eine hohe Lebensdauer und sind unempfindlich gegenüber wechselnden Umwelteinflüssen. Darüber hinaus konnten die früheren Probleme dieser Technologie – relativ hohe Kosten und schwierige Miniaturisierung – behoben werden.

Kohlendioxid hat einen typischen Absorptionsbereich im Infrarotspektrum bei einer Wellenlänge von 4,26 µm. Wenn Infrarotstrahlung ein CO2 -haltiges Gas durchstrahlt, wird sie von den CO2 -Molekülen teilweise absorbiert.

Der Anteil der Strahlung, der das Gas durchdringt, ist abhängig von der jeweiligen CO2 -Konzentration. Ein Infrarotfühler, bestehend aus einer Infrarotquelle, dem eigentlichen Sensor und einem Strahlengang, erfasst dieses Phänomen quantitativ (siehe Abb. 1).

Abb. 1. Die Infrarotabsorption von CO2 -Molekülen kann mittels eines Infrarotsensors gemessen werden.

A: Infrarotquelle. B: Strahlengang. C: IR-Sensor

Unterschiede zwischen Infrarot-CO2-Fühler und deren Leistungsfähigkeit

Nach der Installation bedürfen HLK-CO2 -Fühler normalerweise über mehrere Jahre oder gar über die gesamte Lebensdauer hinweg nur geringer oder keiner Wartung. Es ist daher wichtig, ein Messgerät zu wählen, das langfristig zuverlässige und genaue Messwerte liefert. Obwohl alle Infrarot-CO2 -Fühler einem gemeinsamen Messprinzip folgen, können sich technische Ausführung und Leistungsdaten stark unterscheiden.

Qualifizierte HLK-Techniker kennen die Unterschiede zwischen den verschiedenen Gerätetypen und deren Leistungsfähigkeit.

Einstrahl-EinfrequenzSensoren

Einstrahl-Einfrequenz-Sensoren zeichnen sich durch einen einfachen Aufbau aus (Abb. 2) und bestehen aus Infrarotquelle, einer Messkammer und einem IR-Sensor.

Abb. 2. Einstrahl-Einfrequenz-Sensor

Die Herausforderung bei diesem Sensortyp liegt auf lange Sicht in einer beträchtlichen Messwertdrift. Die Intensität der Miniaturglühlampe – einer typischen Infrarotquelle bei CO2 -Fühlern – verändert sich im Laufe der Zeit. Außerdem können sich Staub und Schmutz auf den Sensoroberflächen ablagern. Der Sensor nimmt diese Veränderungen fälschlicherweise als Änderungen der CO2 -Konzentration wahr. Dies führt langfristig zu ungenauen Messungen.

Einige Hersteller setzen eine automatische Hintergrundkalibrierung ein, um diese inhärente Instabilität zu kompensieren. Der Fühler misst den niedrigsten CO2 -Wert innerhalb einer bestimmten Zeit (meist einiger Tage). Folgende Messwerte werden unter der Annahme, dass dieser niedrigste Wert frischer Außenluft entspricht (400 ppm CO2 ), neu skaliert. Dies trifft jedoch nicht immer zu, da das Belegungsschema in Gebäuden den CO2-Anteil der Raumluft beeinflusst. Einrichtungen wie Krankenhäuser, Seniorenheime, Wohn- und Bürogebäude sind möglicherweise rund um die Uhr belegt. Die niedrigste CO2 -Konzentration liegt hier bei etwa 600 bis 800 ppm. Die wiederholte falsche Skalierung führt zu fehlerhaften CO2 -Messwerten. Die Folge ist eine inadäquate Belüftung und eine niedrigere Qualität der Raumluft. Darüber hinaus kann die Beton-Carbonatisierung in neuen Gebäuden die CO2 -Konzentration auf weit unter 400 ppm senken. Die automatische Hintergrundkorrektur kann also auch in diesem Fall nicht korrekt ausgeführt werden.

Zweistrahl-EinfrequenzSensoren

Zweistrahl-Einfrequenz-Sensoren (Abb. 3) verfügen über eine zweite Infrarotquelle, um eine Abweichung der ersten Infrarotquelle auszugleichen. Interessanterweise behaupten die Hersteller, dass diese zweite Lichtquelle auch langfristig keine Alterungserscheinungen aufweist, da sie nur selten aktiviert wird. Der Sensoraufbau wird dadurch unnötig komplex und die zweite Infrarotquelle stellt eine weitere potenzielle Fehlerquelle dar. Außerdem lagern sich Staub und Schmutz nur selten gleichmäßig am Sensor ab. Dieser Sensoraufbau kann daher als relativ unzuverlässig bezeichnet werden.

Abb. 3. Aufbau Zweistrahl-EinfrequenzSensor.

Einstrahl-Bifrequenz-Sensoren

Bei EinstrahlBifrequenzsensoren treten die leistungsbeeinträchtigenden Abweichungsprobleme von Einstrahl-Einfrequenz- und ZweistrahlEinfrequenz-Sensoren nicht auf. Bei dieser Technologie, die gewöhnlich in teuren Analysegeräten mit Filterrädern zum Einsatz kommt, wird nicht nur die Absorptionswellenlänge gemessen, sondern auch eine Referenzwellenlänge, bei der keine Absorption stattfindet.

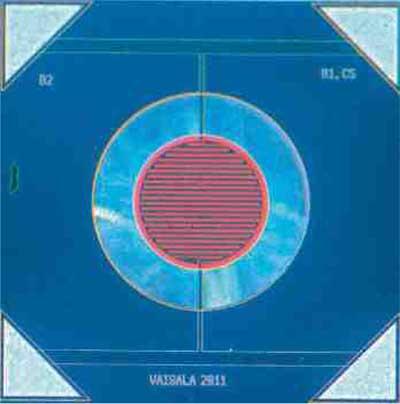

Vaisala hat ein kompaktes Gehäuse für den Einstrahl-Bifrequenzsensor entwickelt, das in industriellen Messwertgebern eingesetzt werden kann. Die Referenz wird mithilfe eines elektrisch abstimmbaren Fabry-PérotInterferometers (FPI) gemessen, das vor dem IR-Sensor angebracht wird (Abb. 4).

Abb. 4. Einstrahl-Bifrequenzsensor mit FPI-Filter vor dem IR-Sensor.

Der mikromechanische FPI-Filter wird elektrisch verstellt, um zwischen der Wellenlänge zur CO2 -Messung und der Referenzwellenlänge zu wechseln. Dank der Referenzmessung werden eventuelle Intensitätsänderungen der Infrarotquelle sowie Ansammlungen von Schmutz im Strahlengang kompensiert. Komplizierte Kompensationsalgorithmen werden daher nicht mehr benötigt.

Einfach und kostengünstig: Der Einstrahl-Bifrequenzsensor zeichnet sich durch hohe Langzeitstabilität und minimalen Wartungsbedarf aus.

Grundlegende Leistungskriterien für die Auswahl eines HLK-CO2- Sensors:

- Genauigkeit: die Nähe der Messwerte zum wahren Wert

- Messbereich: die Grenzen dessen, was das Gerät messen kann

- Empfindlichkeit: kleinste messbare CO2-Konzentration sowie die kleinste messbare Konzentrationsänderung

- Selektivität: die Fähigkeit des Fühlers, CO2 in einer Gasmischung identifizieren zu können

- Ansprechzeit: benötigte Zeit des Fühlers, um auf eine Änderung der CO2- Konzentration zu reagieren

- Stabilität: erwartete Zeitdauer stabiler und reproduzierbarer CO2-Messungen

- Leistungsaufnahme: wichtig für Gesamtenergieverbrauch, aber auch für die Messgenauigkeit aufgrund der Selbsterwärmung des Geräts

- Einfache Wartung: die angegebenen Kalibrierintervalle und die verfügbaren Kalibrieroptionen sowie deren Benutzerfreundlichkeit sind von Bedeutung

Abb. 5 beschreibt den Unterschied bezüglich der Langzeitstabilität zwischen Sensoren mit Referenzmessung (EinstrahlBifrequenzsensoren) und Sensoren ohne Referenzmessung (EinstrahlEinfrequenzsensoren). Die Drift bei Einstrahl-Einfrequenzsensoren entsteht durch eine verminderte Intensität der Infrarotquelle und führt zu überhöhten CO2 -Messwerten. Auch Alterungserscheinungen des IR-Sensors können zu niedrige Messwerte verursachen.

Abb. 5: Langzeitstabilität von Vaisala Einstrahl-Bifrequenzsensoren (Sensoren mit Referenzmessung) im Vergleich zu Einstrahl-Einfrequenz-Sensoren (Sensoren ohne Referenzmessung)

Infrarotquellen – Leistung der neuesten GeräteGeneration

Miniaturglühlampe

Die meisten Infrarot-CO2 -Messgeräte nutzen Miniaturglühlampen als Infrarotquelle (Abb. 6) – diese eignen sich jedoch nur bedingt als Lichtquelle. Zunächst gibt es beträchtliche Unterschiede bei der Anfangslichtintensität der jeweiligen Bauteile – dadurch gestaltet sich die Inbetriebnahme schwierig. Außerdem kranken sie an inhärenter Instabilität: Wolfram verdampft vom dünnen Leuchtdraht, sammelt sich auf der Glasoberfläche und schwärzt die Wände der Glühlampe. Je dünner der Leuchtdraht, desto geringer die Lichtintensität.

Die Langzeitstabilität von Sensoren ohne Referenzmessung (Einstrahl-Einfrequenz- und Zweistrahl-Einfrequenz-Sensoren) wird dadurch enorm beeinträchtigt (Abb. 5). Weitere Nachteile sind eine relativ hohe Leistungsaufnahme und eine begrenzte Lebensdauer.

Abb. 6. Miniaturglühlampe

Microglow

Die nächste Generation der InfrarotTechnologie – Microglow – löst viele Probleme herkömmlicher Infrarotquellen. Die wichtigsten Vorteile von Microglow (Abb. 7) sind eine längere Lebensdauer der Infrarotquelle, eine geringere Leistungsaufnahme, eine einheitliche Qualität und herausragende Herstellbarkeit auf Großserienniveau.

Abb. 7: Microglow, eine Vaisalapatentierte Silizium-MEMSInfrarotquelle.

Durch den Umstieg von Glühlampen auf die Microglow-Technik kann die Lebensdauer der Fühler um 50 % erhöht werden. Die Leistungsaufnahme entspricht dabei nur einem Viertel der von herkömmlichen Infrarotquellen.

Da Glühlampen viel Wärme erzeugen, können sie nur begrenzt in Messgeräten für mehrere Messgrößen eingesetzt werden, die nicht nur CO2 , sondern auch Feuchte und Temperatur messen. Als temperaturabhängige Größe kann rel. Feuchte nicht zuverlässig in der Nähe einer Wärmequelle gemessen werden. Dank der einzigartig geringen Leistungsaufnahme von Microglow kann eine hochwertige Feuchtemessung im selben Gerätegehäuse wie die CO2 -Messung stattfinden. Außerdem wird die Aufwärmzeit des Sensors gesenkt.

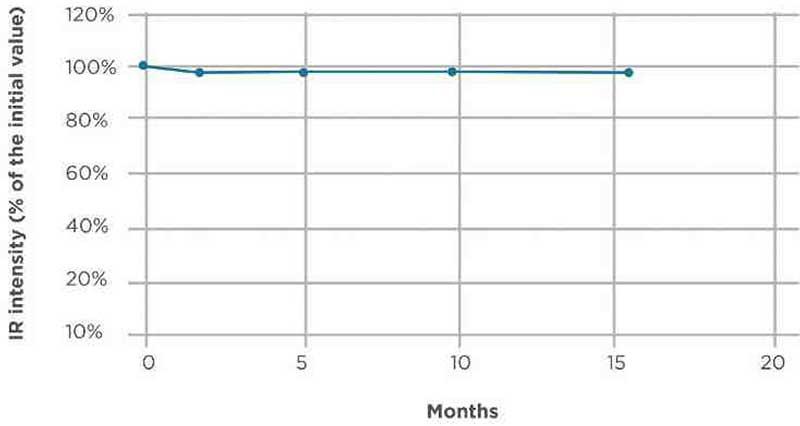

Die Intensität von Microglow bleibt über die gesamte Lebensdauer hinweg sehr stabil (Abb. 8). Hinzu kommen eine kurze Ansprechzeit und eine herausragende Herstellbarkeit, da der Chip direkt auf der Leiterplatte montiert werden kann.

Abb. 8. Herausragende Langzeitstabilität von Microglow.